Molde de escayola para productos de gran tamaño

PRODUCTO

INYECCIÓN

EXTRUSIÓN

MOLDE

Molde de escayola para productos de gran tamaño

PRODUCTO

INYECCIÓN

EXTRUSIÓN

MOLDE

Aquí le explicamos el proceso de fabricación y uso de Moldes de escayola. Es una forma muy sencilla de fabricar productos más grandes y complejos.

Examinar archivos

Índice

Antes de empezar, es importante tener en cuenta que este proceso presenta algunos inconvenientes. Los Moldes de escayola no son muy duraderos, por lo que puede no tener sentido como forma habitual de procesar el Plástico.

Sin embargo, es una forma estupenda de inyectar productos grandes y sólidos y puede utilizarse como técnica de creación de prototipos. Por ejemplo, si quiere testar la forma de un Molde antes de fresarlo en un bloque de aluminio.

Necesitará -Máquina extrusora -Plástico triturado -Yeso para moldear -Molde de desmoldeo -Un modelo u objeto a replicar -Melamina o contrachapado -Pistola de calor -Pintura, fibra de vidrio troceada, goma laca (opcional)

Necesitarás un modelo u objeto para hacer el molde de escayola. Puede ser cualquier cosa: un modelo que hayas hecho tú, una impresión en 3D, tu juguete favorito. Piensa cuántas piezas necesita tu Molde. Nuestro producto requería un Molde de dos partes.

En este caso, la forma deseada se recortó en espuma utilizando un alambre caliente casero y lijando a mano.

Preste mucha atención al acabado de la superficie: si hay pequeñas protuberancias o abolladuras, se notarán en el producto final. Si esto te preocupa, sigue lijando, rellenando y pintando.

Haz una caja alrededor de tu modelo y asegúrate de que todo está sellado y bien sujeto (no querrás que tu modelo flote cuando viertas el yeso). Para la caja, la melamina funciona muy bien, pero también puedes utilizar madera contrachapada.

También puedes utilizar un desmoldante (vaselina, por ejemplo) para que la escayola se desprenda con más facilidad.

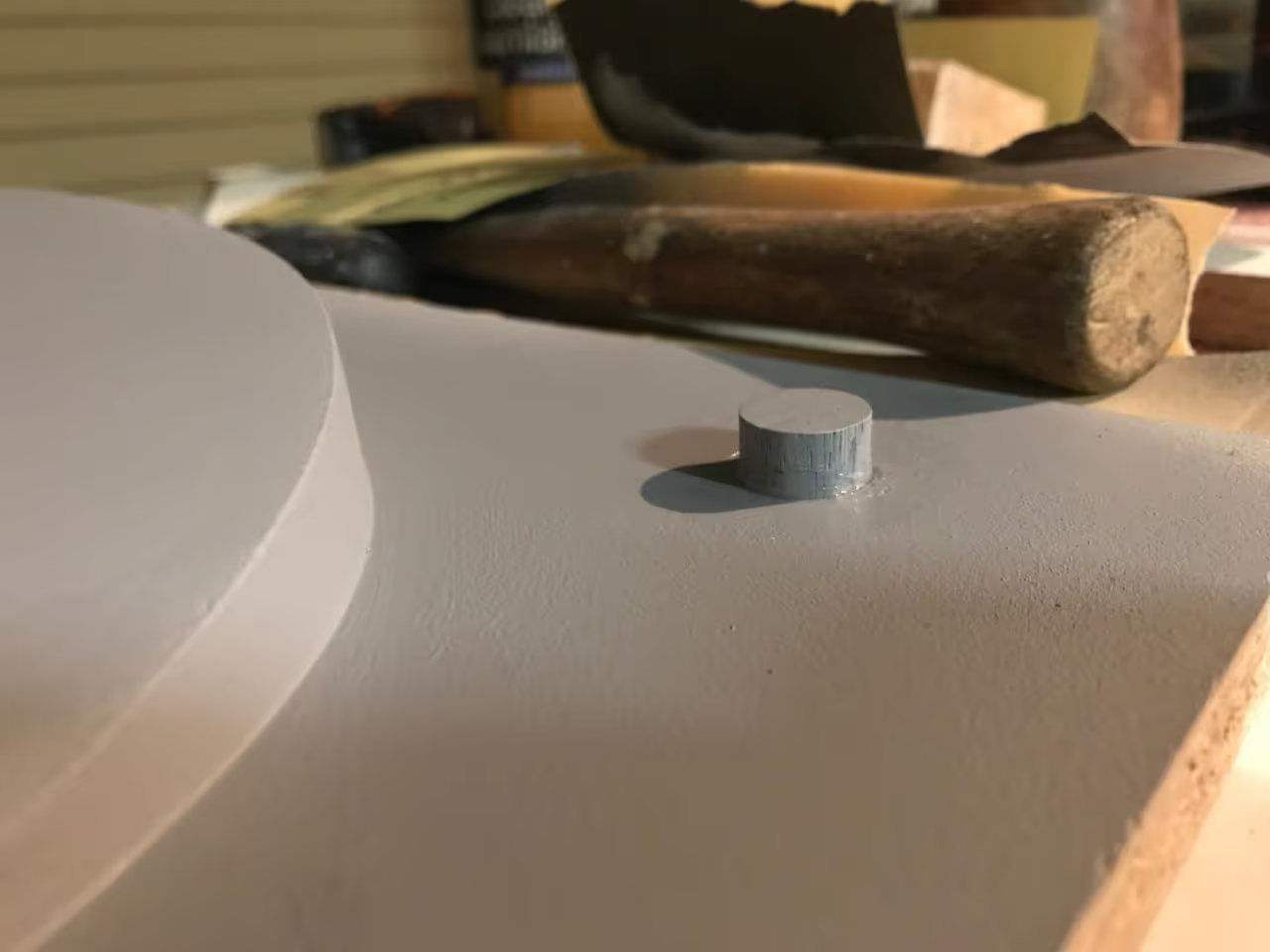

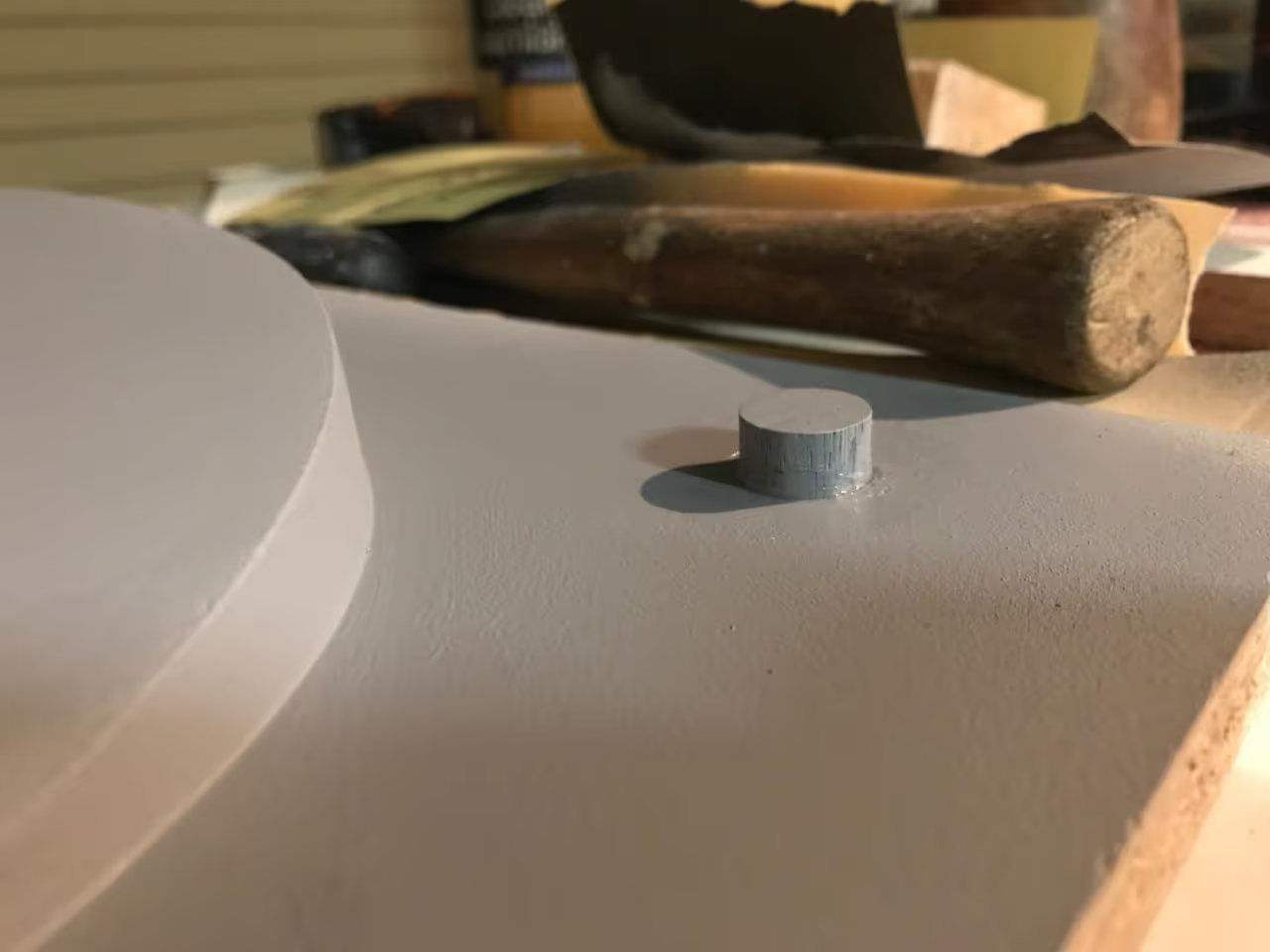

También son útiles unos alfileres de referencia para que los Moldes queden bien alineados.

Mezclar la escayola según las especificaciones del fabricante. En este caso, se añadió fibra de vidrio picada a la mezcla para aumentar la durabilidad del molde.

Vierta la mezcla en la caja; como norma general, viértala hasta el doble de la altura del modelo.

En cuanto viertas la mezcla, dedica unos minutos a golpear la caja con un martillo para asegurarte de que las bolsas de aire suben a la superficie.

Deja que el yeso se endurezca durante un par de días antes de desmoldarlo.

Ahora que ya tienes las dos partes de tu Molde, lo mejor es que las dejes secar al aire durante un par de días. Notarás cuando estén secas al tacto (y serán mucho más ligeras), esto significa que estás listo para avanzar.

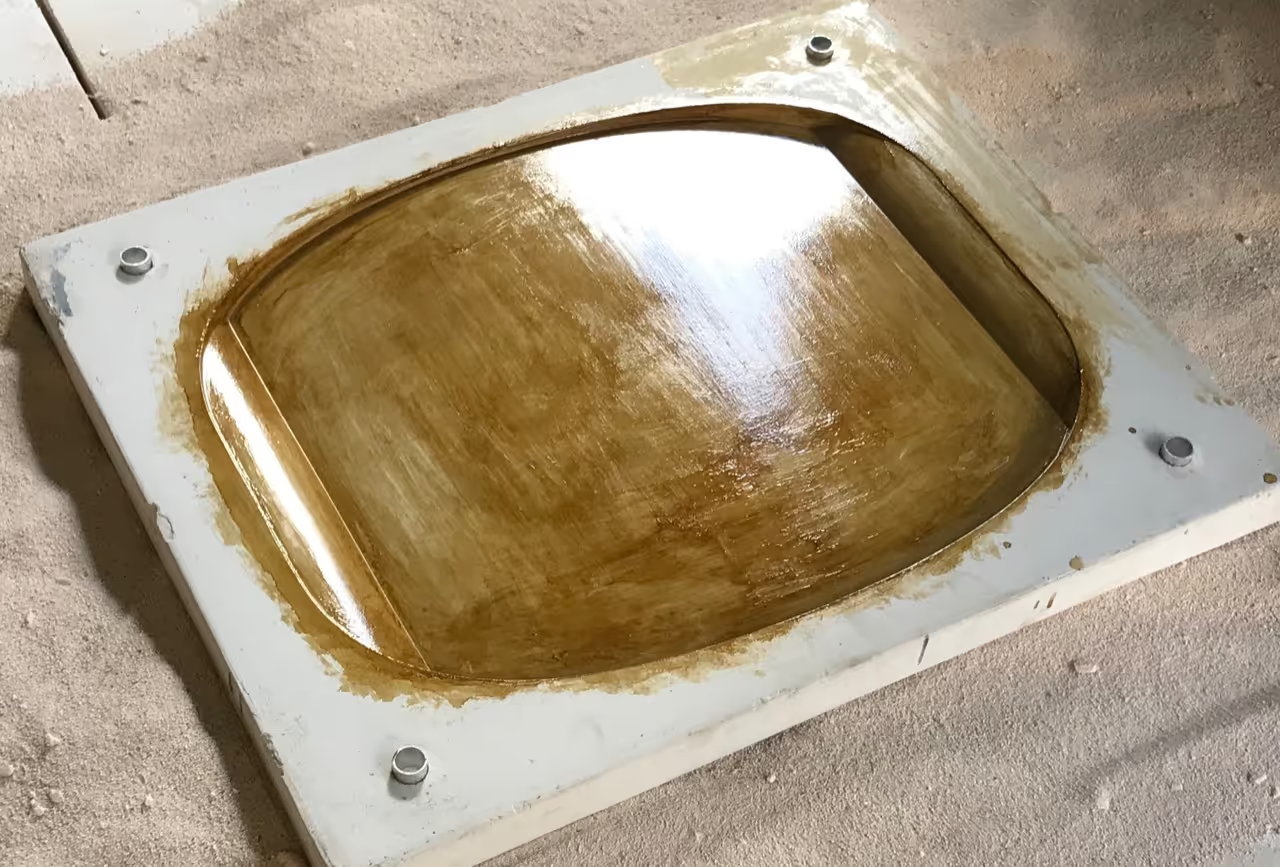

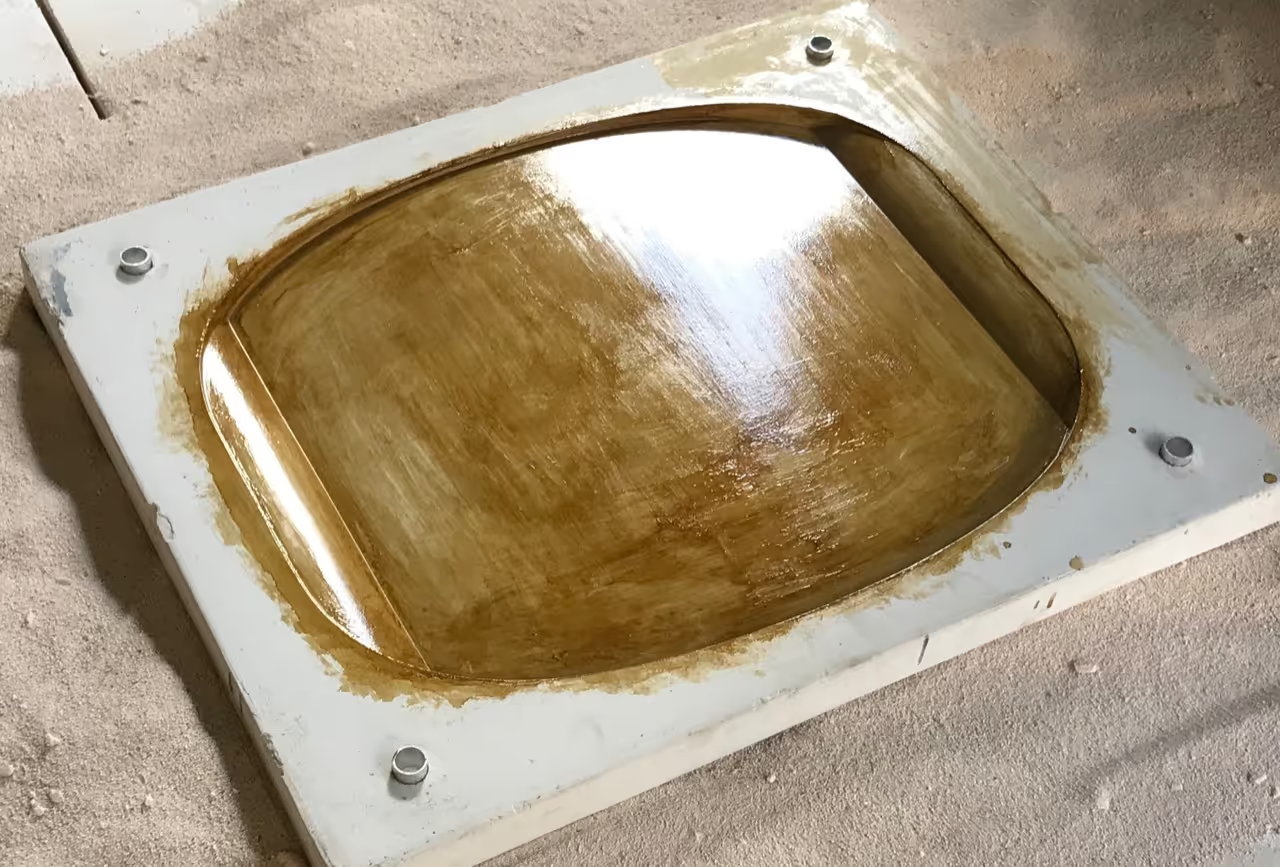

Como paso adicional, puedes añadir una capa de goma laca sobre las superficies de yeso. Cuando se endurezca, puede añadir un desmoldante (aceite de silicona o vaselina). De este modo, el Plástico no se pegará al Molde y podrá volver a utilizarlo.

Bien, es hora de preparar el Molde para su máquina. Sujete las partes de su Molde para que se alineen. En este caso, se perforó un agujero grande para conectar a la máquina extrusora.

También se taladraron algunos agujeros más pequeños en varios lugares para que sirvan de indicadores de que el Plástico ha llegado a ese punto. También ayudan a evitar la acumulación de presión.

Como se trata de un proceso lento de moldeo por inyección, hay que asegurarse de que el interior del Molde permanezca caliente todo el tiempo. En este caso, se perforaron grandes agujeros para hacer circular aire caliente a través del molde desde dos pistolas de aire caliente.

Bien, ya está casi listo para inyectar. Empieza a calentar tu Molde de escayola. Mientras se calienta, enciende el extrusor y prepara el Plástico. Cuando el molde esté caliente, puedes empezar a inyectar. Esto puede llevar desde unos minutos hasta unas horas, dependiendo del tamaño del producto. En este caso, el proceso de inyección tardó unas 2,5 horas en llenar el molde.

Cuando el Plástico haya alcanzado todos los puntos de referencia (esos pequeños agujeros que perforó anteriormente), significa que su producto está completamente inyectado. En este punto, apaga las pistolas de calor y el extrusor. También hay que tapar todos los agujeros para mantener la presión dentro del molde.

Desmolde

Tendrás que esperar un rato a que todo se enfríe a temperatura ambiente. El yeso aísla el calor, por lo que puede tardar hasta 12 horas, dependiendo del tamaño del producto.

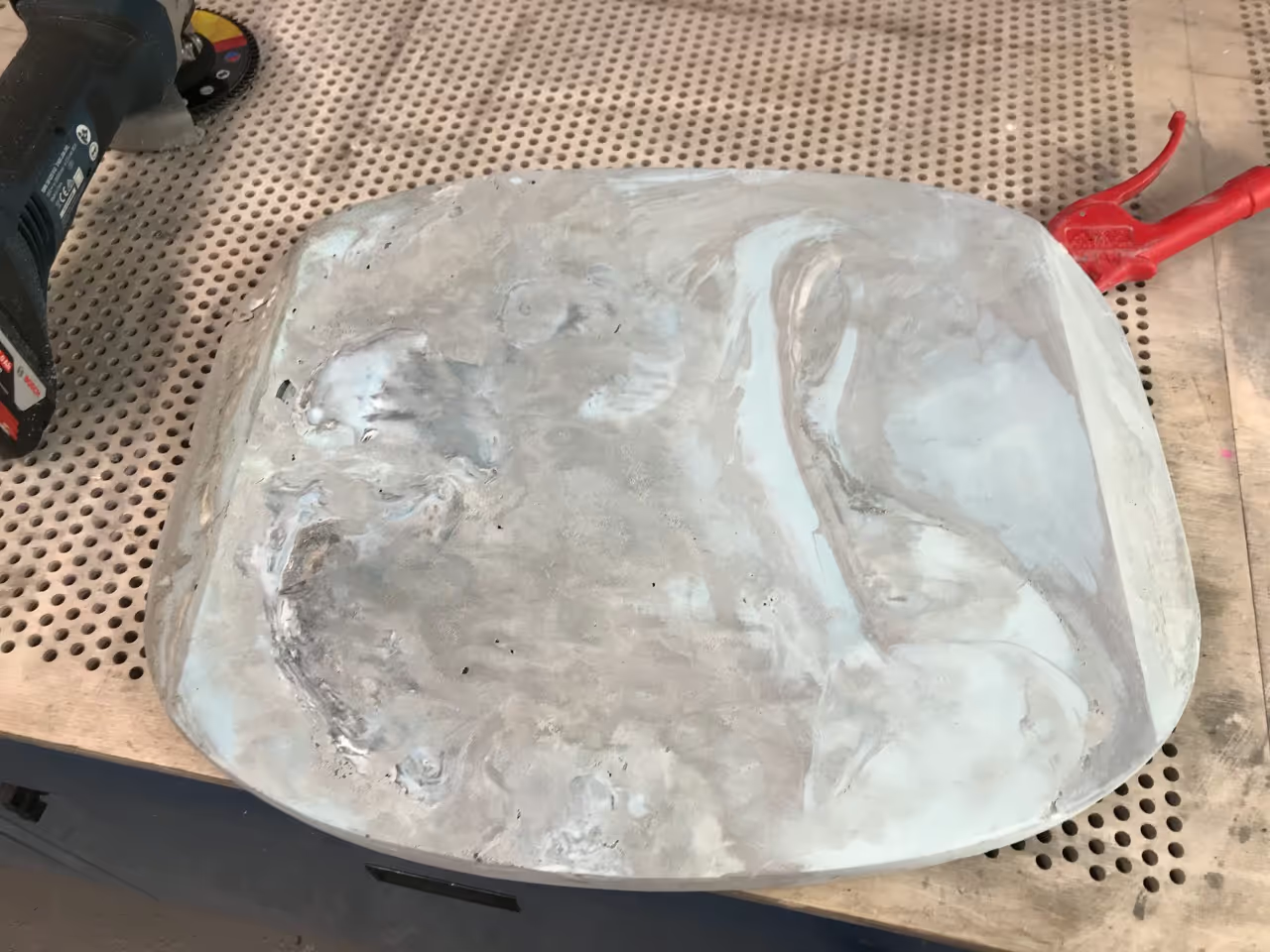

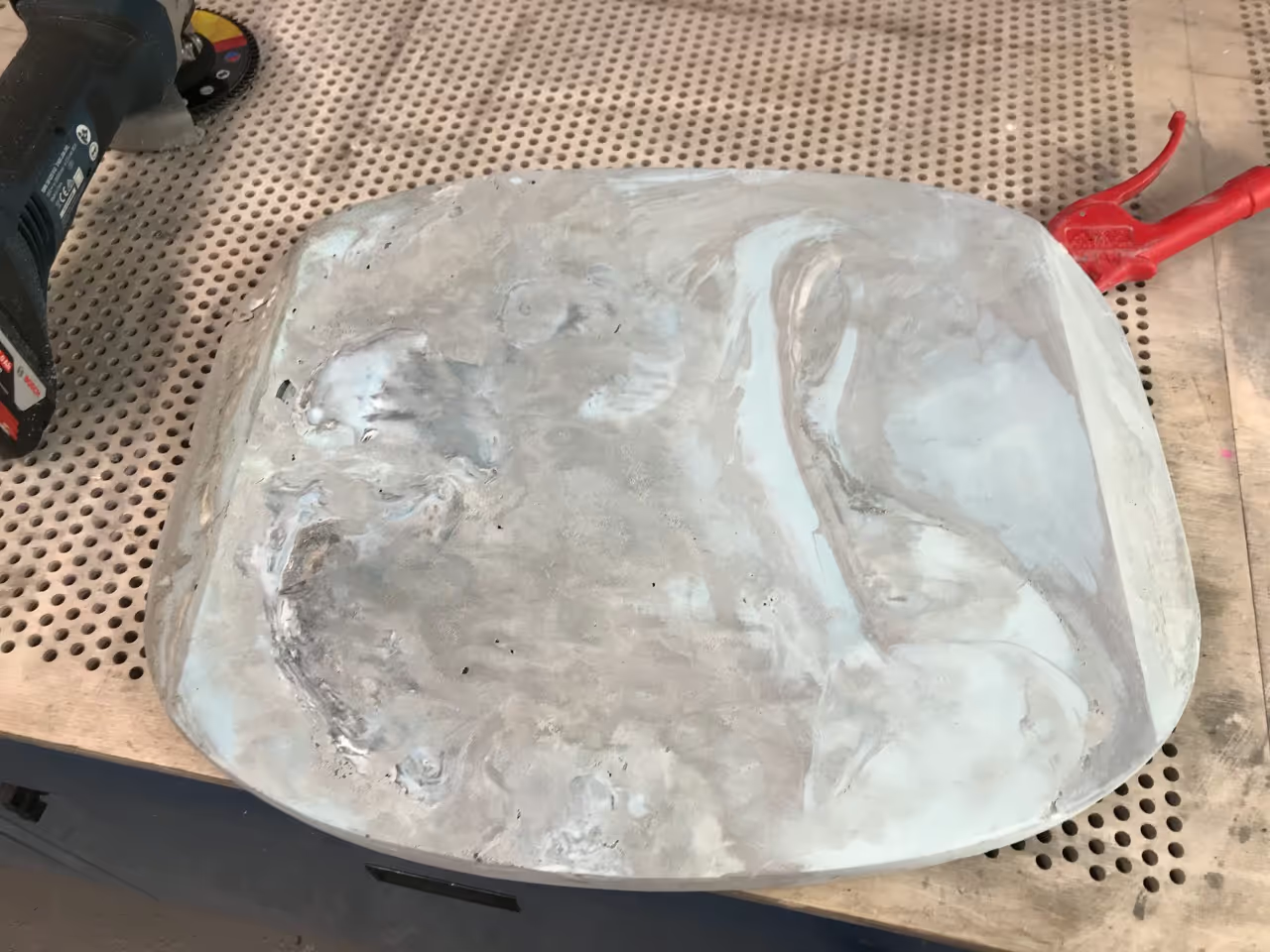

Desmoldea tu producto y ten cuidado de conservar el Molde para poder volver a utilizarlo

Si todo se ha hecho correctamente, el tratamiento posterior será mínimo. Se trata de cortar el punto de Inyección y los canales de alivio.

También puede limpiar la línea de la pieza. Recomendamos hacerlo con un cuchillo para poder reciclar de nuevo las virutas

¡Eso es!

Lleva un poco de tiempo, pero es una buena técnica de fabricación de moldes de baja tecnología. Nunca sustituirá a los moldes mecanizados, pero puede ser útil para crear prototipos de formas más grandes y orgánicas. Éste es nuestro producto final: un taburete hecho con viejas sillas de polipropileno. Pero las posibilidades son infinitas.

Una cosa que se puede cambiar es el contraste entre los plásticos que se introducen en la extrusora. En este caso, los colores elegidos eran bastante similares, así que no hay mucho contraste. Es algo que se puede controlar en función del aspecto que se quiera dar.